Tirer le meilleur parti de votre fluide d’usinage, c’est choisir l’équipement approprié. L’utilisation du bon équipement vous permet d’augmenter la durée de vie de votre fluide, d’améliorer sa longévité et de prévenir les problèmes futurs. Alors, quel équipement devriez-vous utiliser ?

1. Réfractomètre

Un réfractomètre manuel est le moyen idéal pour déterminer rapidement la concentration du fluide d’usinage. Pour ce faire, il mesure la quantité de lumière qui traverse le fluide sur une échelle %Brix. La concentration peut être calculée en multipliant par le facteur de réfractométrie prédéfini habituellement affiché sur les fiches techniques du produit.

2. Bandelettes PH

Le pH est mesuré sur une échelle de 0 à 14 et la plupart des fluides d’usinage des métaux sont conçus pour être alcalins (c.-à-d. pH de 8 à 10) lors de leur utilisation. Cependant, la contamination par d’autres produits chimiques et une croissance microbiologique plus critique (bactéries, levures et champignons) peuvent produire des acides qui abaissent le pH et causent de l’instabilité et des problèmes de santé. Les bandes de pH sont conçues pour que l’opérateur puisse surveiller rapidement et facilement le pH du liquide.

3. Lames à immersion

Les lames à immersion sont recommandées comme élément essentiel et simple pour mesurer efficacement la croissance des bactéries, des champignons et des levures. Une contamination excessive peut entraîner la dégradation du fluide d’usinage et peut finalement devenir dangereuse pour la santé en cas d’inhalation et de contact avec la peau. Une lame à immersion contient différents médias de croissance spécifiques sur les deux faces pour favoriser la croissance des colonies bactériennes d’un côté et des champignons de l’autre. L’ampleur de la croissance exprimée en CFU/gramme peut être obtenue en comparant avec une échelle qui est fournie avec la boîte de lames à immersion.

4. Incubateur

Pour permettre une indication plus précise de la croissance de bactéries, levures et champignons, il est recommandé d’utiliser un incubateur pour stocker les lames à immersion après utilisation afin de permettre une incubation à la bonne température. Il est habituellement recommandé de régler la température d’incubation entre 35 et 40 °C pendant 24 à 48 heures avant d’observer les bactéries et 3 à 5 jours pour observer les champignons.

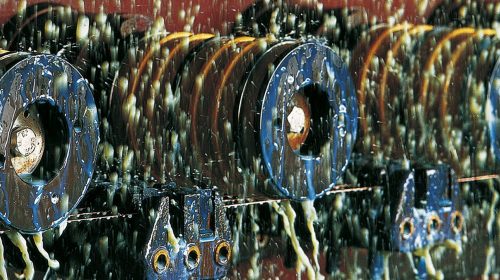

5. Élimination des huiles parasites

Les niveaux d’huiles parasites peuvent causer des problèmes importants dans les systèmes de fluide d’usinage. Un excès d’huile peut entraîner une instabilité des fluides, mais peut aussi favoriser la croissance des bactéries et affecter la qualité de l’air, ce qui présente un risque pour l’opérateur. Des écumeurs mécaniques, des coalesceurs d’huile ou des systèmes de dépression peuvent être tous utilisés pour éliminer l’huile de surface, maintenir l’état des fluides et réduire le risque d’interruption de la production.

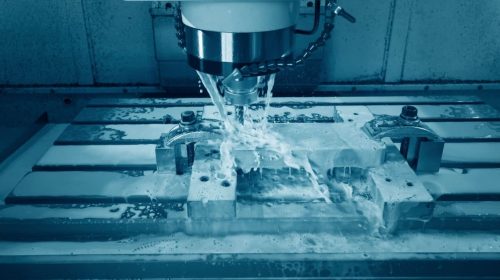

6. Équipement d’aspiration

Lorsque des fluides d’usinage sont contaminés, la durée de vie de l’outil peut être réduite et les coûts augmentés. Un équipement d’aspiration peut aspirer et recycler le fluide en continu, évitant une contamination de l’huile. Ceci préservera l’efficacité de vos machines et de vos fluides.

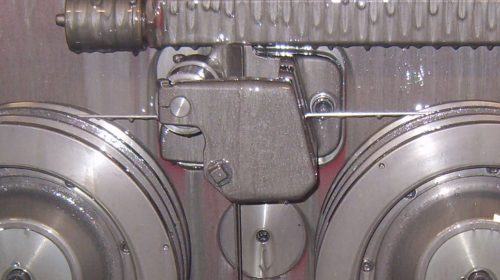

7. Unité de mélange

En choisissant d’utiliser un système de mélange, vous vous assurez d’utiliser la concentration et la dilution correctes des fluides d’usinage des métaux conformément aux recommandations du fournisseur. La dilution peut être ajustée en continu pour assurer une efficacité maximale. Elle peut également contribuer à réduire l’utilisation de fluides de coupe ainsi que les coûts de main-d’œuvre.

8. Centrifugeuse à copeaux

Une centrifugeuse à copeaux peut aider à réduire l’utilisation de fluides d’usinage des métaux dans une mesure significative et mesurable. La centrifugeuse permet de séparer les déchets métalliques et les fluides, ce qui réduit le coût total des déchets. De plus, le fluide peut souvent être réutilisé, ce qui réduit encore les coûts.