Laminado en frío

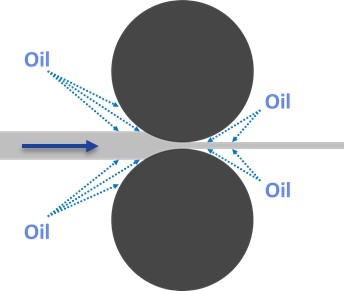

El propósito del laminado en frío de tiras de metal es reducir su grosor y mejorar la calidad de la superficie. Este es un proceso de deformación bajo altas fuerzas y se genera mucho calor. Se utiliza un fluido de enfriamiento como aceite puro o emulsión para eliminar este calor de la tira y los rodillos. Además, la fricción entre los rodillos de trabajo y la tira debe ser controlada y, especialmente para requisitos de superficie de alta calidad, se utiliza aceite de laminado en frío puro como fluido de lubricación y enfriamiento.

El propósito del laminado en frío de tiras de metal es reducir su grosor y mejorar la calidad de la superficie. Este es un proceso de deformación bajo altas fuerzas y se genera mucho calor. Se utiliza un fluido de enfriamiento como aceite puro o emulsión para eliminar este calor de la tira y los rodillos. Además, la fricción entre los rodillos de trabajo y la tira debe ser controlada y, especialmente para requisitos de superficie de alta calidad, se utiliza aceite de laminado en frío puro como fluido de lubricación y enfriamiento.

Viscosidad

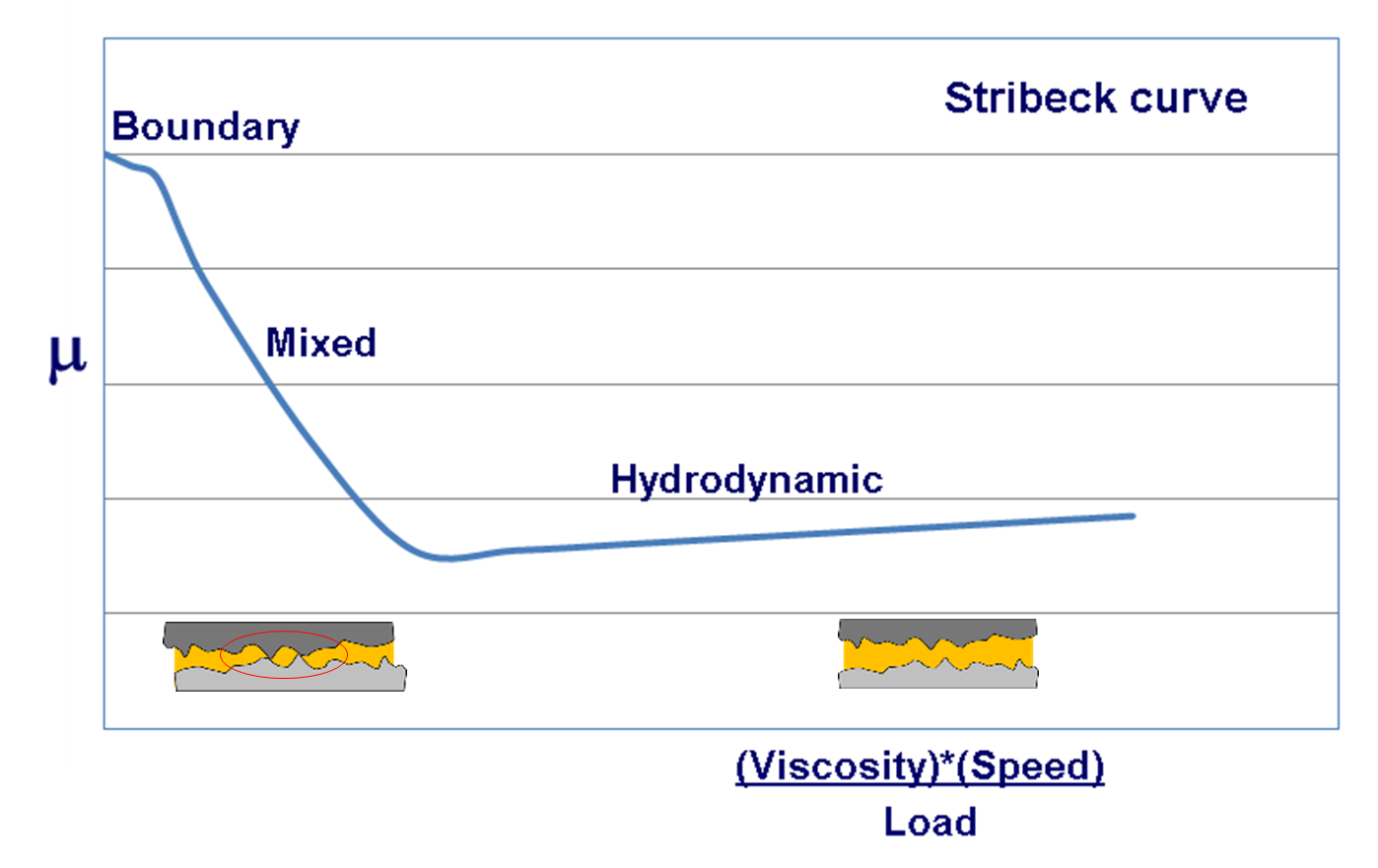

En el proceso de laminado, se pueden utilizar diferentes viscosidades de aceite de laminado en frío. La viscosidad es una propiedad física del aceite de laminado en frío y describe la resistencia de un fluido al flujo. Un fluido como el agua tiene una baja viscosidad ya que fluye muy fácilmente, mientras que, por ejemplo, la miel o el jarabe son más espesos, fluyen lentamente y, por lo tanto, tienen una alta viscosidad. Para comprender la importancia de la viscosidad del aceite de laminado en frío, es útil tener una comprensión básica de la llamada curva de Stribeck.

Explicación de la curva de Stribeck

La curva de Stribeck muestra la relación entre la viscosidad, la velocidad y la carga en los ejes x, versus el coeficiente de fricción µ en los ejes y. Un valor alto para el coeficiente de fricción µ significa una alta fricción entre las dos superficies en contacto, por ejemplo, entre el rodillo de trabajo y la tira de metal. Una alta fricción puede dar lugar a microsoldaduras de las superficies en contacto, defectos en la superficie, alta generación de calor y un mayor consumo de energía.

Normalmente, en el proceso de laminado en frío se busca la región de fricción mixta. En esta región de fricción mixta ocurre una cantidad deseada de contacto metal-metal entre el rodillo de trabajo y la tira. Este contacto metal-metal es necesario para transferir la fuerza del rodillo a la tira con el fin de reducir su grosor. Además, el contacto metal-metal es necesario para cambios en la rugosidad superficial (optimizar el brillo) y proporciona el agarre deseado para mover la tira a través del laminador en frío.

La fricción más baja se logra al evitar el contacto metal-metal y, por lo tanto, entrar en la región hidrodinámica. En la región hidrodinámica, las dos superficies en contacto están separadas por una película de aceite (delgada).

La relación entre la viscosidad, la velocidad y la carga en el coeficiente de fricción se puede aclarar con el principio del aquaplaning de un automóvil. En condiciones de lluvia intensa, un automóvil pesado con neumáticos pequeños que conduce lentamente tendrá suficiente agarre. Mientras que conducir rápido con un automóvil ligero y neumáticos anchos puede aumentar significativamente el riesgo de aquaplaning. El automóvil pesado con neumáticos pequeños ejerce una carga alta (en el lado izquierdo de la curva de Stribeck, contacto superficie-superficie). La disminución del peso (Carga) del automóvil y/o el aumento de la velocidad (Velocidad) desplaza la situación hacia la derecha y hacia la región hidrodinámica donde se forma una película entre el neumático y la superficie de la carretera (aquaplaning), lo que resulta en una fricción muy baja y falta de agarre. Un aumento en la viscosidad tiene el mismo efecto que un aumento en la velocidad, ya que el fluido no puede moverse lo suficientemente rápido para evitar la acumulación de la película de aceite. Desde esta perspectiva, el laminado en frío es como conducir un automóvil y se requiere agarre.

Viscosidad del aceite de laminado en frío

olviendo al proceso de laminado en frío, la viscosidad requerida del aceite de laminado en frío depende de las condiciones de laminado. Cuando se opera el proceso de laminado en frío a baja velocidad con altas fuerzas de laminado, la viscosidad no es tan crítica. Sin embargo, a velocidades más altas, la viscosidad se vuelve muy importante. Varios laminadores en frío operan a velocidades de 600-800 metros por minuto e incluso pueden acelerar hasta 1000 metros por minuto, y en ese caso la viscosidad del aceite de laminado en frío se vuelve extremadamente importante para evitar el deslizamiento.

Otra ventaja es que el aceite de laminado en frío de menor viscosidad se puede eliminar más fácilmente que el aceite de laminado en frío más espeso, y así se deja menos aceite en la tira. Esto tiene un efecto positivo en la reducción del consumo de aceite, en el bobinado de las bobinas y en los tratamientos posteriores como el desengrasado o el recocido. En el paso de recocido, no solo es importante la cantidad de aceite en la tira, sino también la facilidad para evaporarse. Un aceite de laminado en frío de baja viscosidad se quema más fácilmente que un aceite de laminado en frío de alta viscosidad, lo cual es una ventaja en el recocido.

Obviamente, la viscosidad elegida también depende de los requisitos del fabricante original (OEM) del laminador, así como de las condiciones de laminado en frío alcanzables y su optimización. Las características del aceite de laminado en frío son un parámetro importante en todo el proceso de laminado en frío.

Observaciones

Q8Oils trabaja en estrecha colaboración con los clientes para mejorar su proceso de laminado en frío con composiciones de aceite personalizadas. Una parte importante de las mejoras es el correcto entendimiento de los laminadores en frío, los parámetros de operación y otros pasos en todo el proceso. La optimización para cada laminador en frío por separado puede ofrecer el mejor rendimiento y productividad.

Para obtener más información, comuníquese con nuestro Equipo de laminado en Q8Oils.

Contáctenos para obtener más información sobre el laminado en frío y los productos de Q8Oils.