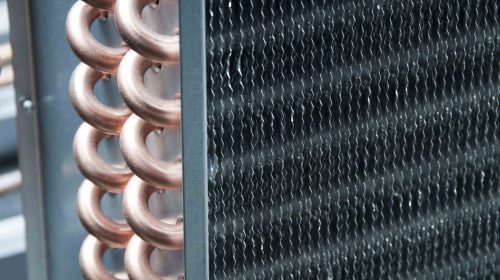

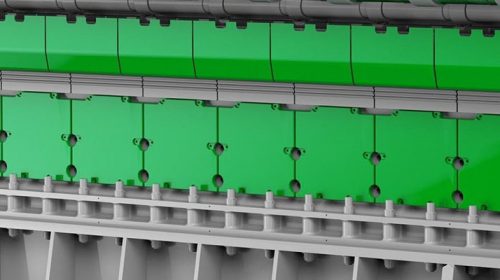

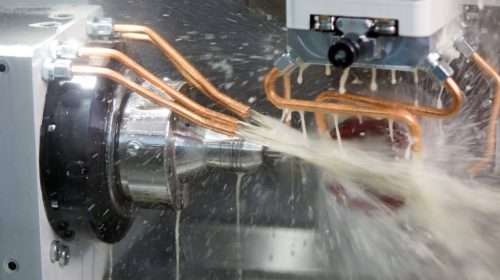

Lo scopo della laminazione a freddo di un nastro metallico è la riduzione dello spessore e l’ottenimento della desiderata qualità superficiale. La riduzione dello spessore è un processo di deformazione sotto elevati carichi con generazione di calore. Un fluido di raffreddamento viene impiegato per asportare il calore generato sia dal nastro che dai cilindri di lavoro. Inoltre, va gestito l’attrito di contatto tra cilindri e nastro, specialmente se si vuole ottenere superfici con elevata qualità superficiale e per questo si utilizza un olio fluido di laminazione a freddo sia per la lubrificazione che per il raffreddamento.

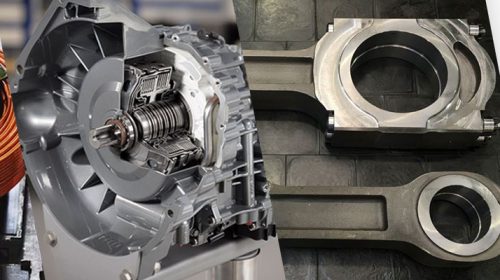

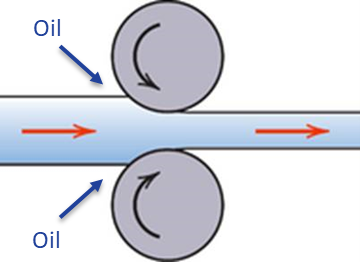

Roll bite

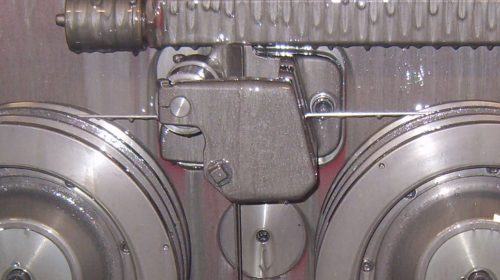

Il Roll bite si riferisce alla zona in cui la striscia metallica entra nello spazio tra due rulli di lavoro rotanti. Durante la laminazione a freddo, il materiale subisce una deformazione plastica dovuta alle forze di compressione esercitate dai rulli. La pressione in questa zona è estremamente elevata e il materiale subisce sia sollecitazioni di scorrimento e stiramento nel passaggio sotto i rulli.

La regione del Roll bite è cruciale perché influenza direttamente la riduzione dello spessore, la qualità della superficie e le proprietà meccaniche del materiale laminato. Il lubrificante nel Roll bit svolge un ruolo importante nel controllo della temperatura e dell’attrito durante il processo di deformazione. La protezione dall’usura e la buona qualità della superficie del nastro sono ottenute con un lubrificante ben progettato con additivi accuratamente selezionati.

Lubrificazione

In genere, uno strato d’olio che separa due corpi dà la lubrificazione ottimale. L’attrito è determinato solo dall’attrito interno nell’olio. Le superfici metalliche non si toccano e quindi nessun attrito dovuto al contatto diretto. Inoltre, poiché non vi è alcun contatto tra le due superfici metalliche, non si verifica alcuna usura.

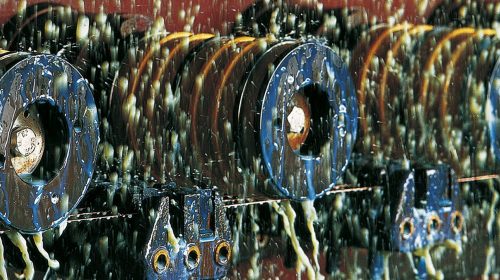

Tuttavia, una lubrificazione a film di separazione non consente il trasferimento di forze elevate dal rullo di lavoro al nastro metallico. Di conseguenza, non è disponibile una forza sufficiente per la deformazione plastica e quindi non è possibile ridurre lo spessore del nastro. Inoltre, l’attrito è troppo basso per la presa desiderata e se questa lubrificazione a film idrodinamico si verifica nella laminazione a freddo, la conseguenza è lo scivolamento del nastro. Una lubrificazione idrodinamica a film completo è favorita da un aumento della viscosità e/o della velocità.

Il regime di lubrificazione desiderato nella laminazione a freddo è il cosiddetto regime misto, una combinazione di regimi idrodinamici e limite. In questo regime si verifica un contatto metallo-metallo, tipicamente alle asperità della superficie di nastro e rullo di lavoro.

In questa area di lubrificazione mista, il contatto metallo-metallo può provocare saldature a freddo o un’usura eccessiva, con conseguenti difetti superficiali. Per prevenire o ridurre questi difetti superficiali, è necessario un resistente strato di protezione molecolare.

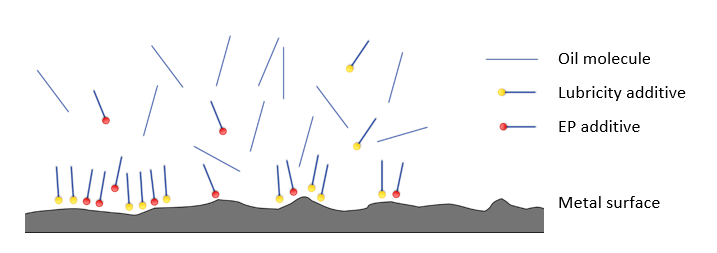

Protezione della superficie a livello molecolare

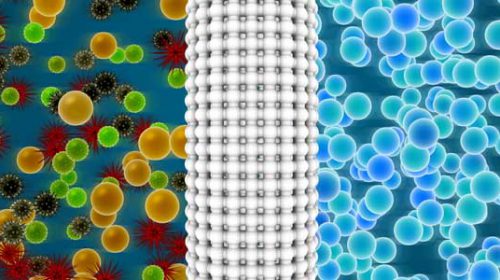

I metalli in quanto tali non hanno una superficie polare, ma una nuvola di elettroni che si muovono liberamente. Tuttavia, a seconda delle circostanze, possono avere cariche elettriche sulla loro superficie. Questi possono provenire da varie fonti, tra cui deformazione e attrito. Anche uno strato sottile di ossidazione può agire come un dipolo indotto, in cui le unità di ossido presentano una certa polarità, influenzando la distribuzione della carica sulla superficie.

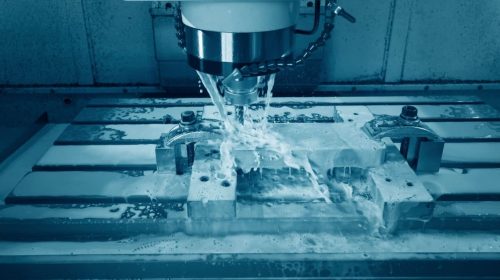

Un olio di laminazione a freddo progettato in modo ottimale contiene additivi dedicati per creare uno strato protettivo molecolare per prevenire o ridurre il contatto metallo-metallo tra il rullo di lavoro e la striscia metallica. Per questo scopo, normalmente, l’olio di laminazione a freddo contiene molecole di lubricità e molecole di pressione estrema (EP). A seconda dei requisiti richiesti, si possono utilizzare da combinazioni semplici di additivi a tecnologie multi-livello.

Questi additivi consistono tipicamente di una testa polare e di una coda apolare. La testa polare è attratta dalle cariche elettriche sulla superficie del metallo. La coda apolare è molto simile alle molecole di olio. Per questa loro natura, questi additivi tendono a spostarsi sulla superficie metallica e creare uno strato di bagnatura superficiale. Questo in contrapposizione con le molecole di olio, che rimangono insieme invece di bagnare la superficie metallica.

Piccole molecole di lubricità possono muoversi rapidamente sulla superficie metallica e fornire la necessaria rapida ricopertura omogenea delle superfici del rullo di lavoro e della striscia metallica. In tal modo forniscono la lubrificazione iniziale e la protezione della superficie. Tuttavia, in presenza di forze di laminazione più forti, questi additivi potrebbero non essere in grado di mantenere la protezione ed è qui che le molecole di lubrificazione più grandi prendono il sopravvento. Quindi, a seconda delle condizioni di processo, potrebbe essere necessaria una tecnologia additiva di lubrificazione multilivello.

Quando le forze di laminazione aumentano ulteriormente, è necessaria una maggiore attrazione tra le teste polari e la superficie metallica. Le molecole di lubricità sono basate sul chemiadsorbimento1 e quindi limitate nella potenza di attrazione. Pertanto, in presenza di forze di laminazioni elevate, la risposta sono i legami chimici. Le molecole EP sono in grado di formare legami chimici reversibili metallo-additivo. Le molecole EP hanno anche loro teste polari e possono inizialmente agire come molecole di lubricità. Ma, in presenza di un’energia localmente elevata (ad es. pressione, temperatura), essi possono reagire con la superficie metallica del rullo invece di essere spinti via. Il sottile strato EP formato è fondamentale nella protezione contro il contatto metallo-metallo ad alte pressioni e molti difetti superficiali possono essere ridotti o eliminati scegliendo l’opportuna tecnologia di additivo EP.

Osservazioni

Q8Oils lavora a stretto contatto con i clienti per migliorare il loro processo di laminazione a freddo con formulazione del fluido di laminazione personalizzate. Una parte importante dei miglioramenti è la corretta comprensione dei laminatoi a freddo, dei parametri di funzionamento e delle altre fasi del l’intero processo. L’ottimizzazione mirata per ogni laminatoio a freddo può dare le migliori prestazioni e la produttività.

Note

(1) Il chemiadsorbimento, o adsorbimento chimico, è un tipo di adsorbimento in cui una sostanza (adsorbato) si lega a una superficie (adsorbente) tramite legami chimici, coinvolgendo la condivisione di elettroni tra le molecole del gas e quelle della superficie. Questo processo è caratterizzato da una forte interazione e da un’alta energia di legame, spesso simile a quella di un legame chimico vero e proprio.

Per ulteriori informazioni, si prega di contattare il nostro Rolling Team a Q8Oils.